1. Wählen Sie das Material aus

Das Material kann grob in drei Arten unterteilt werden: Hochgeschwindigkeitsstahl, kobalthaltiges Hochgeschwindigkeitsstahl und festes Carbid.

Hochgeschwindigkeitsstahl (HSS):

Seit 1910 wird Hochgeschwindigkeitsstahl seit mehr als einem Jahrhundert als Schneidwerkzeug verwendet . Es ist derzeit das am häufigsten verwendete und billigste Material für Schneidwerkzeuge. Hochgeschwindigkeits-Stahlbohrer können in beiden Handbohrern und in stabilen Umgebungen wie einer Bohrmaschine verwendet werden. Ein weiterer Grund, warum Hochgeschwindigkeitsstahl noch lange dauert, kann es sein, dass Hochgeschwindigkeitsstahl- Schneidwerkzeuge wiederholt neu erzeugt werden können. Aufgrund seines niedrigen Preises wird es nicht nur mit Turmbohrern verwendet, sondern auch häufig für Drehwerkzeuge verwendet .

Cobalt-haltiger Hochgeschwindigkeitsstahl (HSSE):

Kobalthaltiger Hochgeschwindigkeitsstahl hat eine bessere Härte und rote Härte als Hochgeschwindigkeitsstahl . Die Zunahme der Härte verbessert auch ihren Verschleißfestigkeit, opfert gleichzeitig einen Teil seiner Zähigkeit. Das Gleiche wie Hochgeschwindigkeitsstahl: Sie können verwendet werden, um die Anzahl der Male durch Schleifen zu erhöhen.

Carbid (Carbid):

Cementcarbide ist ein Verbundmaterial auf Metallbasis. Unter ihnen wird Wolfram -Carbid als Matrix verwendet, und einige andere Materialien werden als Bindemittel zum Sinter durch heißes isostatisches Pressen und eine Reihe komplizierter Prozesse verwendet. Im Vergleich zu Hochgeschwindigkeitsstahl in Bezug auf Härte, rote Härte und Verschleißfestigkeit wurde er erheblich verbessert. Die Kosten für zementierte Carbid-Schneidwerkzeuge sind jedoch auch viel teurer als Hochgeschwindigkeitsstahl. Zementiertes Carbid hat mehr Vorteile als frühere Werkzeugmaterialien in Bezug auf die Lebensdauer und die Verarbeitungsgeschwindigkeit. Beim wiederholten Schleifen von Werkzeugen sind professionelle Schleifwerkzeuge erforderlich

2. Wählen Sie eine Beschichtung aus

Beschichtungen können in den folgenden fünf Typen entsprechend dem Gebrauchsumfang grob unterteilt werden :

Unbeschichtet:

Unbeschichtete Werkzeuge sind am billigsten und werden normalerweise verwendet, um einige weiche Materialien wie Aluminiumlegierung und Kohlenstoffstahl mit niedrigem Kohlenstoff zu verarbeiten

Schwarzoxidbeschichtung:

Oxidbeschichtungen können eine bessere Schmierung als unbeschichtete Werkzeuge liefern, sind auch in Oxidation und Wärmebeständigkeit besser und können die Lebensdauer um mehr als 50%erhöhen.

Titannitridbeschichtung:

Titannitrid ist das häufigste Beschichtungsmaterial und ist nicht für Materialien mit relativ hoher Härte und hoher Verarbeitung geeignet.

Carbonitridbeschichtung Titan:

Titancarbonitrid wird aus Titannitrid entwickelt und hat eine höhere Hochtemperaturwiderstand und Verschleißfestigkeit, normalerweise lila oder blau. Wird in der Haas -Workshop verwendet, um Maschinenwerkstücke aus Gusseisen zu maschinellen.

Titan -Aluminiumnitridbeschichtung:

Titan -Aluminiumnitrid ist mehr gegen hohe Temperaturen als alle oben genannten Beschichtungen, sodass es in höheren Schneidumgebungen verwendet werden kann. Zum Beispiel die Verarbeitung von Superalloys. Es ist auch für die Verarbeitung von Stahl und Edelstahl geeignet , aber da es Aluminiumelemente enthält, treten chemische Reaktionen bei der Bearbeitung von Aluminium auf

Im Allgemeinen sind kobalthaltige Diamanten mit Titan-Carbonitridbeschichtungen oder Titan-Nitridbeschichtungen eine wirtschaftlichere Lösung.

3. Wählen Sie die Länge.

Das Verhältnis der Länge zum Durchmesser wird als Mehrfachdurchmesser bezeichnet und je kleiner der Mehrfachdurchmesser ist, desto besser die Steifigkeit. Wählen Sie einen Bohrer mit einer Klingenlänge aus, die genau richtig für die Entfernung von Chips und eine kurze Überdanglänge Canimprove -Starrheitspflicht entspricht , wodurch die Lebensdauer des Tools erhöht wird. Die unzureichende Klingenlänge schädigen das Bohrer wahrscheinlich.

4. Wählen Sie den Bohrpunktwinkel aus.

Der 118 ° -Punktwinkel ist wahrscheinlich am häufigsten in der Bearbeitung und wird typischerweise zur Bearbeitung von Weichmetallen wie Weichstahl und Aluminium verwendet. Das Design dieses Winkels ist normalerweise nicht selbst zentriert, was bedeutet, dass es unvermeidlich ist, zuerst das Zentrierloch zu maschinen . Ein Bohrpunktwinkel von 135 ° ist normalerweise selbst zentriert, und da es nicht nötig ist, ein Zentrierloch zu maschinen, macht es dies unnötig, das Zentrierloch getrennt zu bohren und so viel Zeit zu sparen.

5. Wählen Sie den Helixwinkel aus.

Ein Helixwinkel von 30 ° ist für die meisten Materialien eine sehr gute Wahl. Innenumgebungen, die eine bessere Evakuierung und stärkere Schneidkanten erfordern, können Bohrer mit einem kleineren Helixwinkel ausgewählt werden. Bei schwer zu machenden Materialien wie Edelstahl kann ein Design mit einem größeren Helixwinkel ausgewählt werden, um das Drehmoment zu übertragen.

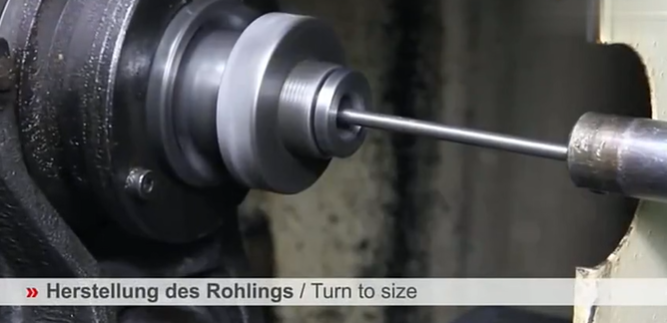

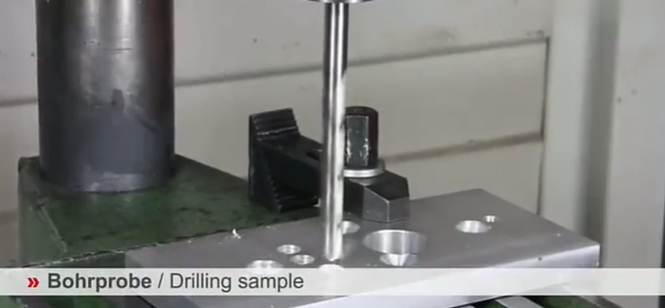

Fertigungsprozess: